データベース『えひめの記憶』

臨海都市圏の生活文化(平成7年度)

(1)天日に光る銀鱗

ア イワシを干す

**さん(伊予市尾崎 昭和12年生まれ 58歳)

**さん(伊予市湊町 大正2年生まれ 82歳)

(ア)削り節業の創業

愛媛県内における削り節生産のことを考えた場合、「なぜ、伊予市に集中して削り節業者が誕生したのか。」という疑問が第一に起こってくるのではなかろうか。まず、このあたりの事情を、伊予市の削り節業に詳しい**さんにうかがった。

「伊予市に『花がつお屋』が3軒まとまってあります。全国的には『削り節の〝御三家〟(*1)』といわれていますが、その3軒が伊予市1市に集中している。それはどういうことかといいますと、やはり港の存在が大きな理由ではないかと思うわけです。ここには伊予港(当時は郡中港。昭和30年〔1955年〕に郡中町を中心に周辺町村が合併して伊予市が成立。)という港がありまして、この町の中心を『米湊(こみなと)』というように、中山(なかやま)(伊予郡)や内子(うちこ)(喜多郡)あたりのお米をこの港から出していた。そういうことで『米湊』という呼び名がついた。このことからも言えるように、海路を利用した交通・流通が盛んであった。ということは、原料も海路で運んできて、製品も船で出荷しておった。そういう利便性があった。そして海に近いから、原料も海産物を利用することになるわけです。

なぜ『削り節』が起こったかと言いますと、聞いた話によれば、創始者が網元(あみもと)であった。ある日、イワシが獲(と)れすぎて市場へもっていってもこれは商売にならない、安くたたかれるということで、引き揚げたイワシを海岸ぶちへほったらかしにしておった。そうするとイワシは乾燥して、当然『素干し』になりますよね。それを見てよく考えてみると、『これはどうももったいない。そういえば、以前、どこかでこれを削ったようなものを見たことがある。これを削って袋詰めにして出したらどうだろうか。』というようなことで、伊予市の3軒がほぼ同じ時期に仕事を始めた、ということらしい。そして、この3軒がお互いに切磋琢磨(せっさたくま)して、協力しあいながら、伊予市を『削り節の町』といわれるまでに盛り上げたわけなんです。」

(イ)郡中港での陸揚げ

戦前における「節」の製造や仕入れ先に詳しい**さんに、そのようすをうかがった。

「昭和10年(1935年)から16年(1941年)ぐらいの間の話ですが、削り節の原料が獲れていたのは、県内では南宇和郡が中心ですね。カタクチイワシ・ウルメイワシ・ソウダガツオ・カツオが、御荘(みしょう)町とか城辺(じょうへん)町の深浦(ふかうら)、内海(うちうみ)村、こういうところで獲れておった。ここから船で輸送して郡中港で陸揚げして、工場へ運んで加工しておりました。西宇和郡や温泉郡(中島町)、伊予郡(双海(ふたみ)町)、喜多(きた)郡(長浜町)でも獲れてはいましたが、それは小さくて家庭で使うだしとり用の『いりこ』になっていました。この伊予市の海岸で干されていたイワシはこのだし用『いりこ』です。削り節を作るときには専用の機械にかけますから、魚の長さが短くても10cmはないと粉末状になってしまって、削った状態の『花かつお』にはなりません。

船で運ばれてきた荷は、人力で船の中から陸揚げしていました。『仲仕(なかせ)さん』いう人がおってね。その仲仕さんが重いものでは20貫(かん)(約75kg)ぐらいの荷を肩に乗せて船から運び出し、大八車(だいはちぐるま)に積んで工場まで運んでいました。当時の郡中には、この仲仕さんが約100人ぐらいはいました。浜組・昭和組・伊予組という三つの組があってね。そこにそれぞれ30人ずつぐらい仲仕さんがおるんです。当時の工場での賃金は、男性で1日8時間労働で90銭ぐらい、女性では55銭ぐらいでした。その時に仲仕さんは10倍ぐらい稼ぎよったです。重労働ですけんね。なかなかできん仕事ですから。だいたい1日10円(現在の金額で、約2万円前後)ぐらいでしたか。こういう人が、昭和20年(1945年)ごろまではいましたね。その後、陸揚げ作業が、ベルトコンベアの導入などで機械化され、仲仕さんの姿はだんだん消えていきました。また、昭和35年(1960年)ごろからトラックが普及し始めたため、人手による船からの荷の陸揚げという作業そのものも次第になくなっていきました。」

(ウ)「節」をつくる

再び**さんに、今度は「節」の製造について、話をうかがった。

「現地の網元が、獲れたイワシやサバ・カツオなどを生のままで製造家(せいぞうか)に売ります。そして、製造家がそれを蒸して天然乾燥させるまで加工して、同じく現地の海産物を集荷(しゅうか)する問屋さんに渡します。製造家には設備がちゃんとできておるんです。長方形の大きな釜がすわっておってね。200ℓぐらい水が入るかな。それを沸騰(ふっとう)させて、塩辛くならない程度に塩を入れてね。それに獲れた魚を入れるんです。煮てしまわずに半ゆでですね。それを、網状の干し板の上に並べて天然乾燥させます。海岸に一面に並べている所もあれば、棚のようにしている所もありました。腐敗(ふはい)しないような程度にまで乾燥させて固まらすんです。昔だから、冷凍庫はないしね。夏などは、生のままで1日置いたら腐ってしまいます。だから、陸揚げすると、すぐ製造工程に入るんです。天日(てんぴ)で2、3日あればカンカンに乾燥します。大きなものになると1週間はかかります。今はもう、天日にかけず電気で乾燥させます。2、3時間あれば乾燥します。

雪の降る日は大変なんです。ゆでた魚は、凍らしてしもたら折れるんです。ですから、建物の中に取り込むでしょう。そして、下にこたつのようなものをいれて凍らないようにするんです。そして、翌日天気がよくなったらまた外へ出す。寒い国の製造家は、この作業がいよいよ(本当に)大変なんです。折れてしもたら、魚の姿がなくなるでしょう。魚の形がないと削り節の機械にかかりません(写真1-3-3参照)。機械にかけるためには、大きいもので20cm、小さいものでも10cmの長さは必要ですね。ですから、折れたものは商品としての値打ちがほとんどない。肥料にするしかなくて、製造家は大損(おおぞん)なんです。できた製品を問屋へ渡します。この問屋の商品を、わたしら削り節業者が、3%の手数料(問屋貢銭(といやごうせん))を上乗せして、現金で買い取ります。」

(エ)「節」を仕入れる

さらに、「節」の仕入先について**さんの話が続く。

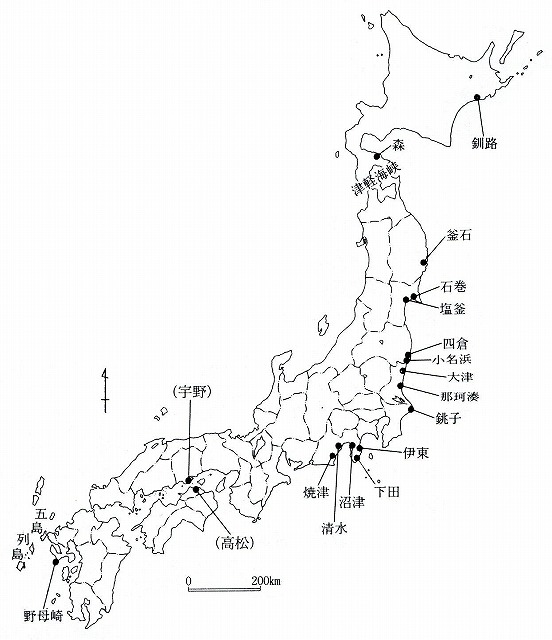

「『節』は、地元や県内だけでは足りないので、昭和10年(1935年)ごろのことですが、わたしらも全国各地の現場へ出張しその入手に努めました(図表1-3-1参照)。

県外の産地としては、北から、北海道の釧路(くしろ)、森(もり)。東北・関東あたりでは、岩手県の釜石(かまいし)、宮城県の塩釜(しおがま)、石巻(いしのまき)、福島県の小名浜(おなはま)、四倉(よつくら)、茨城県の大津(おおつ)、那珂湊(なかみなと)、千葉県の銚子(ちょうし)。さらに、静岡県の伊東(いとう)、下田(しもだ)、沼津(ぬまづ)、清水(しみず)、焼津(やいず)。九州へはいると、長崎県の野母崎(のもさき)、五島列島(ごとうれっとう)などがあげられます。

こういうところから、九州は船便で、それ以外のところは、今のJR、昔の国鉄ですね、その国鉄の貨車で積んで郡中(伊予市)まで運んでいました。「節」を問屋から仕入れて、それから国鉄へ貨車を請求して用意するんです。今は、大型トラックで運ぶでしょう。昔は、ああいうトラックはなかったですし、トラックを購入するお金もなかったです。松山でも自動車を持っておるんが、せいぜい官庁が数台もっとるぐらいです。ですから、郡中あたりで車をもっている者などはおらず、当時は国鉄を利用しなければ輸送ができなかった。

会社から出張費として1日10円の割合でくれよったんです。当時の『10円』いうたら今の約2万円ぐらいですかね。この『1日10円』の中に、交通費、宿泊料、通信料の三つが含まれます。このころ、東京あたりで宿泊すると、1泊2食付きで5円だったですよ。それから、通信費がいるでしょう。通信は電報を使っていました。電話では、朝、特急便で東京から頼んでも、電話が郡中につながるのは、晩方(ばんがた)ごろでした。大阪からだったら、特急便で朝に頼んだらお昼ぐらいにようようつながるぐらいです。当時の電話は、それぐらい時間がかかりよった。電報を至急報(しきゅうほう)で打ったら、東京から郡中まで約1時間で届きます。至急報のことを『ウナ電』と言よりました。電報の指定欄に『ウナ』と入れよったんです。電報の普通便の料金は15字以内で30銭。『ウナ電』は倍の60銭。5文字増すごとに5銭高くなるのは、どちらも同じです。『節』の買い付けが終わるまで、出張先に滞在しておるんです。それを全部郡中まで送り終わったら、帰って来るんです。だいたい2、3か月は出張先におりましたかね。

昔は、水産製品の検査が、水産技師(検査員)の手でありよったんです。製造家が作った製品は、この検査を受けなければなりません。その結果、1等、2等、3等に選別されていました。1等の品物になると1貫目(かんめ)(約3.75kg)が5円していました。2等、3等と下がるごとに、1円づつ安くなっていきます。等級の違いは、どういうところが違うかと言うと、品物の脂肪の回り具合なんです。脂肪が回っているものは、機械にかけたら粉になってしまい、鉋(かんな)で削ったようにはならない。そして、問屋の段階では、もうちゃんと、1貫目の袋に1等、2等、3等の検査票が付いとるわけなんです。福島県や関東の千葉県とか茨城県では、10貫目単位の俵(たわら)に入っていました。この俵にも当然等級が付けられています。買い付けた資材を郡中まで送るのにも苦労しました。特に年末になると、貨車が回ってこないんですわ。北海道あたりから、数の子とか雑穀、タマネギとかを運ぶでしょう。『干魚(かんぎょ)』いうのは、もうなかなか運んでくれんのです。後回しにされる。昔は、津軽(つがる)海峡は船で渡りよった(昭和63年〔1988年〕青函トンネル開業)。宇野・高松間も船ですよ(昭和63年〔1988年〕瀬戸大橋開通)。運ぶ船の数そのものも少なかったですし、また時間もかかるんです。1日に何回もは往復できません。この貨車の手配を早くして、本社の工場までの輸送を早くするということが、一番気にかけたことです。早く送らなければ、せっかく品質のいいものを仕入れても悪くなります。工場には冷蔵庫の小さいのがありましたから、早くそこへ入れる。工場に冷蔵庫がない時分は、貸し冷蔵庫に入れさせてもらいよった。そのかわり、冷蔵賃はいるんですよ。いい品質のものを選んで、早く本社へ送るというのが一番の要点なんです。これが、出張先でのわたしの責任なんです。なかなか重い責任だったんです。」

イ 製造工程技術の変遷

**さん(伊予市三島町 昭和5年生まれ 65歳)

(ア)「節」を削る

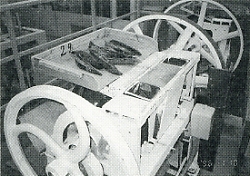

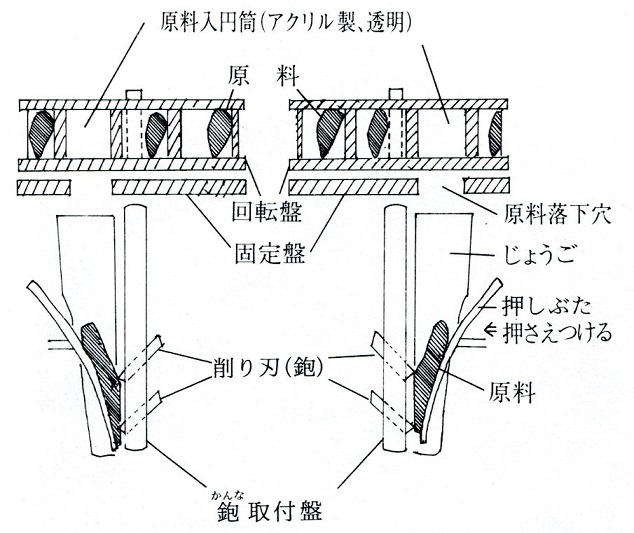

「以前は、削り節機1台(写真1-3-4参照)ごとに一人ずつの女性が付いて手で原料を入れていたんですが、わたしが入社したとき(昭和36年〔1961年〕)には、『繰(く)り上げコンベア式』の原料投人機ができておりましたです。これの場合は、原料が頭から機械に入ったり、横に入ったり、尻尾(しっぽ)から入ったりして一定に入りません。だいたい原料いうのは、魚の頭からは入れないんですよ。魚の繊維を逆削りにしますから。大工さんが鉋で削る時も、さかしに(逆に)削ったらいかん。やっぱり木目どおりに削ったら、柱はきれいになるでしょう。あれと同じことです。それが繰り上げコンベア式ではうまくいきませんので、昭和38年(1963年)に削り節機の上に『回転式』の投入機を左右に1つずつ付けました。この後、これによって作業員一人が削り節機3、4台を扱えるようになりました。

ただ、この投入機を使うのは、イワシやサバなどの雑節(ざつぶし)をつくる時が主でした。カツオの節は比較的固いので、1本を削り終えるまでの時間が長く、原料を機械に入れるのに少し余裕があります。これに対してイワシやサバの節は、カツオの節よりも柔らかいので、機械をかけるとあっという間に削り終えてしまう。次々と原料を入れていかないといけませんから、作業員一人が1台に付きっきりになります。能率が悪い。だから、この回転式の投入機が開発されたというわけです。

この投人機は直径が40cm、高さが15cmぐらいの円筒状で、レンコンの穴のように七つか八つ穴があいていまして、その穴にあらかじめ原料を差し込んでおきます。一つの穴の原料が全部削られてしまうと、投人機の部分が回転して次の穴の原料が削られていくという仕組みにしました(図表1-3-2参照)。それと、削り節機に入れる前に、魚を蒸気で少し柔らかくもどしますが、この戻し加減にも技術がいるんです。あんまり柔らかく戻してしまったんでは削れなくなる。そこが技術よね。

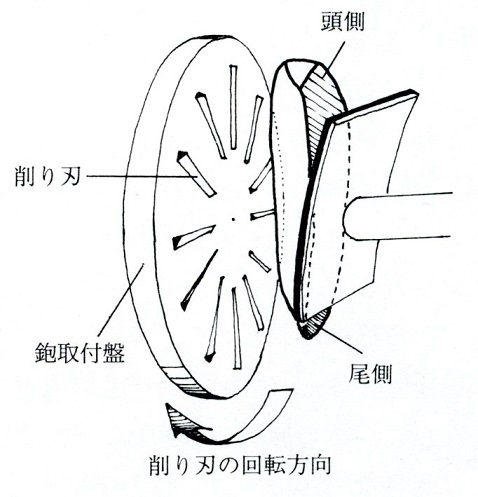

穴に入れた原料を、鉋の刃と同じような形の削り刃に、ある程度の力で押し付けて削ります。削り刃は、12枚ぐらいが一つの円盤(直径約50cm)に放射線状に取り付けてあって、この円盤が縦(たて)方向に回転して原料を削るわけです(図表1-3-3参照)。この押し付ける力が強すぎると、削り刃を取り付けている円盤が原料と摩擦します。その時に出る熱で削ったものが縮かる(縮れる)んですよ。削ったものの厚みはミクロン(μm(マイクロメートル))の薄さですから、少しの熱でも変形してしまうんです。そうすると製品の価値がなくなってしまいます。押し付ける力の加減が難しいんです。削り節機の調子の善しあしは、できた製品を見ればすぐに分かります。厚みのあついものや、魚の皮の付いたものが出てきだすと点検の合図なんです。鉋の刃が切れなくなったら、できた製品に光沢(こうたく)がないんです。商品の善しあしの一番の目の付け所は、商品の光沢ですね。

これを今度は袋詰めするんです。昔は、縦長の長方形の袋に150gぐらい入っていました。ひとつひとつ手で入れて、台秤(だいばかり)で計量しながら作っていました。」

(イ)削り節業を支えた裏方-機械の保全-

「以前は、削り刃は炭素鋼(たんそこう)(*2)の刃でした。それが昭和50年代に超硬(ちょうこう)(*3)刃になりました。

金属が削れるくらいの切れ味を持つ刃です。炭素鋼の刃の時代は大正時代からその時までですから、長く続いたんですよ。それが変わったのは、刃を取り替える回数を少なくするためなんです。炭素鋼の刃でしたら、1日に何回も取り替えて刃を研(と)がないといかんですから。魚の骨も削るでしょう。それだけじゃなくて、原料のなかにはどうしても鉄とか石とかが混じっているんです。それも削ってしまう。ほやから(だから)すぐ切れなくなるんです。この時には削り節機でガガーと大きな音がしますから、すぐに分かります。なぜ原料に鉄などが混じるかと言いますと、例えばサバなどは、内臓もそのまま付けて削っておったんですが、その胃の中に釣針が入っていることがあるんですね。あるいは、昔は魚を天日で干していましたから、その時にどうしても砂や干し金網の錆(さ)びなどが付くんです。それで、原料に鉄や石などが混じるんですよ。

こういうことを避けるために、「節」の状態の時にふるいに掛けたり、削る作業工程の要所要所にマグネット(磁石)を付けました。そして、このうえにさらに金属探知機を通すようになりました。食品を作りよるわけですから、お食べになった方にめったなことがあってはいけない。こういう面には細心の注意を払いましたね。

炭素鋼の刃の時は、刃の研磨(けんま)に何人もの作業員がいましたね。昭和30年代は、90台ぐらいの削り節機に対して、この作業員が20人から30人はおりました。この人たちは、研磨だけではなくて、刃の角度や出具合の調節などもやっていましたから、削り節機3台に1人の割合で横一列になって付いておりましたな。とにかく当時の工場というのは、削り節機という機械はありますが、あとは人間の手作業が大部分を占めているという様子でした。機械の保全というのは、普段は表にはでません。その機械が順調に動いていて当たり前で、何かトラブルを起こしたら、『保全は何をやっとんだ。はよ(早く)修理せい。』ということになるんですね。徹夜してでも修理せないかん。わたしらの仕事は、いよいよ『縁の下の力持ち』ですな。

それと、例えば原料を保管しておく冷蔵庫について言えば、今は温度調節はセンサー(感知装置)で全自動になっていますが、昔は手動でした。どういうことかと言うと、当時は冷蔵庫内の温度を下げるのに、アンモニアのガスを使っていました。冷蔵庫内のパイプを通るアンモニアの量を増やせば庫内の温度は下がりますし、アンモニアの量を減らせばあまり冷えません。ですから、2時間に1度ぐらいの割合で自分が冷蔵庫内に入って、実際に温度計で測りながら、アンモニアが流れる量をバルブで調節していました。こういう仕組みになっていますから、特に夏場なんかに原料が入ってきたりしたら、調節のために付きっきりです。もう、徹夜ですな。一定以上に温度が上がりますと、せっかくの原料がいたんでしまいますから。」

魚を獲ってきて、それを干して機械で削る。一見単純そうな削り節の製造も、その実際は、「節」作り、原料の仕入れや削り節機の改良・保全など、多くの人々の知恵と工夫、さらにはさまざまな苦労を経て今日に至っていることがうかがえる。

*1:『伊豫市誌(③)』によると、株式会社彌満仁の創始者である岡部仁左衛門が大正5年(1916年)名古屋から削り節機を

購入して製造をはじめ、その後、つづいて大正6年に城戸豊吉が創業(現在のヤマキ株式会社)、大正7年には明関友一が

創業(現在のマルトモ株式会社)している。これを〝御三家〟という。

*2:いわゆる鉄鋼のことで、普通鋼とも呼ばれる。加工性に優れており、自動車や建築用構造材料、容器など、身の回りで広

く大量に使われている。

*3:焼結複合材料の一種。タングステンなどの炭化物粉末を、鉄、コバルト、ニッケルなどの鉄属金属と焼結した、高硬度・

高強度合金。タングステンの代わりにタンタルやチタンを使うこともある。耐摩耗工具、切削工具、耐衝撃工具に、また

ボールペンのボールに使用される。

|

写真1-3-3 イワシ、サバの「節」

左:イワシ 右:サバ。平成8年1月撮影 |

図表1-3-1 削り節原料仕入先(昭和10年ころ) **さんの聞き取りにより作成。 |

写真1-3-4 削り節機

削り節機上部の木枠の中にあるのは、カツオの荒節、手前には、原料投入口が2か所見える。平成8年1月撮影 |

|

図表1-3-2 回転式の投入機部分の構造(模式図) **さんの原図により作成。 |

図表1-3-3 削り機部分の構造(模式図) **さんの原図により作成。 |

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索