データベース『えひめの記憶』

愛媛の技と匠(平成9年度)

(3)瓦を焼き続けて

**さん(越智郡菊間町浜 昭和2年生まれ 70歳)

菊間瓦の製造は、土練、荒地づくり、素地(しらじ)づくり、焼成(いぶし)などの工程からなっている(*6)。

**さんは、戦後、一貫して粘土瓦の製造に携わり、同世代の同業者が次々と引退していくなかで、今も現役バリバリで瓦を焼いている。戦後の菊間瓦の製造技術の変遷を身をもって体験している数少ない人である。

ア 荒地づくり

「菊間では瓦の原土として、今は讃岐土6に菊間で採れる五味土(ごみづち)を4くらいの割合で混ぜたものを使っている。五味土というのは、ゴウラ土(花こう岩が風化してできた土で、まさ土に近い)のようなもので、白く、手でさわるとざらざらしていて粘り気は全然ない。讃岐土だけでは粘すぎるが、五味土を入れると、粘り気がころあいになって、ちょうど瓦に適するものになる。混ぜ具合は職人の勘でやっている。

讃岐土は、丸亀の業者から運送業者が直接買ってトラックで持って帰ったものを、菊間瓦工業協同組合が一括購入し、土を練り、荒地を生産して各工場に配っている。昭和50年(1975年)ころまでは、各工場が個々に丸亀から土を仕入れ、五味土を取り寄せて、職人さんが旧式の小さな土練機で練っていたが、昭和48年ころ真空土練機というのができて、組合で一括してやるようになった。真空土練機だと、荒地を1日に1万枚くらい作ることができる。荒地1枚が約850匁(約3.2kg、1匁は3.75g)。それをプレスする(荒地を瓦の形にする)と角の部分などが落ち800匁くらいになり、さらに焼くと550匁(2kg強)くらいになる。大きさも『尺で5分減り』といって、荒地の時と比べると周囲が5分(約1.5cm)ほど減るので、かなり小さくなる。

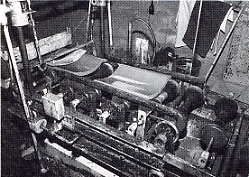

昔は、荒地はちょうどいい固さにしないとプレスにかからないので、固めすぎると水をやってやわらかくしたりして、手ごろな固さにするのに手間がかかった。わたしが子供時分にはそんな作業をよく手伝わされたが、今は真空土練機でやるので、プレスにかけるのにちょうど手ごろな固さで出てくる(写真2-2-5参照)。だから、配達してきた荒地をすぐプレスできて、たいへん助かっている。

以前は、土練も足でやっていたそうだが、その時代のことはわたしらは知らない。また、練った土を積み重ねておいて瓦の厚みに針金で切っていく作業を『たたら』というが、これは、わたしらが子供のころにはまだやっていたのを覚えている。おそらく、昭和10年(1935年)ころまではやっていたんじゃないだろうか、工場によって違うけれど。」

イ 素地づくり

「プレスは、今は機械でやっている。昔は手でパンパンしばいて(たたいて)成形していたそうだ、わたしらは知らないが。ただ昭和10年代までは、手回し切断機といって、ハンドルを手で回してプレスしていたように思う。わたしのところでは、昭和25年(1950年)に電気で回して切断する動力切断機を入れたが、これも早いところは昭和15、6年くらいに入れていた。今は荒地の段階で折りもついているが、たたらの場合は板だから、職人さんが棒でくるくる回して折りをつけていた。

昔は土を練る段階から上手下手があったが、今は機械でやるので、あまり技術の差はない。特に一般の地瓦はそう技術は変わらんですなあ。

瓦は、窯に入れる前に乾燥させて、ほぼ完全に水分を抜いた状態にする。

これも昭和10年ころまでは『広庭(ひろにわ)乾燥』と言って、工場内に広い庭を作って、そこに並べて天日で自然乾燥をしていたが、やがて棚を作って、それに1枚1枚並べて陰干しするようになった。広庭乾燥では天日が瓦全体に当たるので、全体が均一に収縮して、切れやひずみ、ねじれがないが、棚にかけると片側しか日(ひ)が当たらないため、いがんだり(ゆがんだり)切れたりするので、陰に干さないといけなかった。

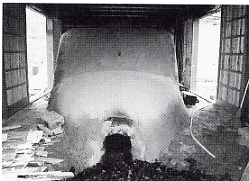

また、棚は固定されているので、乾燥した瓦(素地)を5、6枚ずつうずんで(かかえて)、窯まで運ぶのに労力がかなりかかった。そこで、次には移動棚を作って窯の前まで押していくようになった(写真2-2-7参照)。最近では、ベルトコンベアに乗せて移動させながら、蒸気と一緒に熱風を吹き込んで乾燥させる設備もできている。

自然状態で陰干しすると、晴天が続けば3日くらいで窯入れができるようになるが、梅雨のように雨が続くときは、窯の熱の来るところに並べて乾燥させたりしている。まあ普通、3日から1週間くらいで窯入れができるようになる。」

ウ 焼成

(ア)引き土

「粘土にはどうしても鉄分があるので、焼くと、瓦の表面に針でついたように茶褐色の模様が浮かんできて光沢を妨げる。そこで乾燥が終わると、『引き土』と言うものを刷毛(はけ)でさっと表面に塗る。これは粘土の細かいようなもので、昔は岩と岩の割れ目に3、4mmくらい薄くかんで(はさまって)いたのを溶かして引いていたが、今は香川県の方の専門業者から仕入れている。不純物がないので、これを塗ると鉄さび状のものが出にくくなる。」

(イ)だるま窯(*7)からガス窯へ

「瓦を焼く窯というと、昔はみんなだるま(窯)だったが(写真2-2-8参照)、今はガス(窯)になった。何十年かやってきた経験からいうと、やっぱりガスのものだ。

だるまは、ずっとマツをたいてきた。菊間は、マツ材が多いので瓦屋が発展したといわれるほどで、いくらでも手に入った。マツは火力も強く、長持ちもしたが、それでも一窯たくのにすごかましい(ものすごい)まきがいった。それに、だるまのころは、窯の近くにいると、熱いなんかいうものではなかった。今でも覚えているが、親父らは窯をたいて体がもたんようになると、漬物桶(おけ)に水をくんでおいて、それにつかっては、また窯をたいていた。ガス窯になって、熱いのはそれほど苦にならなくなった。

だるまでは、窯の温度は950℃くらいまで上げた。と言っても、それはもっぱら目見当で、焼け色を見てまきをたくのをやめた。だから、自然、上手下手というか、勘のいい人とそうでない人で製品に差ができた。窯をとめるときは、オド(燃焼室、長さ、幅とも4尺3寸〔約1.3m〕くらい)に、乾燥したマツ葉を両側から一気に詰めこんで完全にふたをする。こうして約1昼夜放っておいて翌日窯を開けると、瓦にいぶしがかかり、きれいな銀色になっている。いくらまきをたいても、温度を上げるだけで銀色にはならないし、マツ葉を燃やして炎にしてしまっても銀色は乗らない。しまい(終わり)に入れるマツ葉でいぶすと、炭素が瓦の表面に付着して銀色になる。

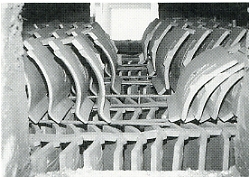

瓦の音頭(『菊間瓦音頭』)に、『焼けた瓦の顔見るまでは、神に祈るの心持ち』というのがあるが、だるまのころには本当にそういう感じだった。だるまの場合、最後にマツ葉を入れてたき口をつぶすと煙が出るが、その色で、『ああ今日はうまいこと焼けた。』とか『多少悪いぞ。』ということかだいたいわかった。それで、いいときには安心して寝られるが、ちょっと焼き過ぎたというようなときには夜が寝られない。焼け過ぎると、にえついて(熱で変形して)製品にならないし、ひどい場合は、瓦と瓦の間に入れている『かましもん(もの)』が変形して落ちてしまって、瓦が全滅することがある(写真2-2-9参照)。窯を止めたときにそれがわかる。薄くなっていた煙が、また炎になってブーブーブーブー吹いたりしたら、全滅よ。だから、いい瓦が出たら、それはうれしかったわいね。

だるまでまきをたいていた時代が一番長かった。わたしが親父からバトンを受け継いだのが昭和28年(1953年)だったが、その年からだるま窯にバーナーを接続したような形で、重油を燃やすようになった。それを昭和47、8年ころまで、20年ほどやったと思う。うちだけじゃなく、菊間のほとんどの瓦屋がやっていた。この場合もいぶしをかけるのは、やはりマツ葉を入れていた。

ガス窯は、ガスバーナーでたくので効率がいい。しかも全部自動なので、スイッチさえ入れておいたら、朝起きたら焼けている。温度も一定に保てるので、工場によって瓦に甲乙はあまりなくなった。昔は下手がたくのと上手なのがたくのとで、全然瓦の光沢が違っていたのだが。」

(ウ)窯の出し入れ

「だるまのときは、人間が中に入って素地を積んでいた。1段目に並べると、ちょっとした鉄の棒をかまして、その上にまた積んでいく(写真2-2-9参照)。同じように3段目、4段目まで積む。そのとき、上ほど枚数を減らして間を粗くする。そうすると、煙の抜けがよくなり、たいた炎が下から上に上がっていって、上も自然に焼けるようになる。しかし、窯の中の瓦が全部同じように焼けるわけではない。1段目が1級品で、2段目くらいまではかなり上等なものができる。だから、2段目くらいにいろいろ複雑な役瓦を入れるようにしていた。3段目、4段目になると、黒い煙がついたり、焼きが甘かったりして、まともなものができにくい。そうかと言って、3段目、4段目がよく焼けるまでやると、下が上の重みでねじれてしまう。だから、1段目、2段目が適当に焼けたと思ったら、その時点で窯止めをやらないといけなかった。これに対して、ガスの場合は炎が窯の中で全体に回って、まんべんなく平均した瓦が焼ける。これがガスのいいところよ。

ガスも、最初はだるまと同じように、間にしきりをやって重ねて積んでいたが、現在は4段全部独立しているパレットを使っているので、いくら焼けても変形しなくなった。だから、十分に温度を上げられるようになり、今はだるまより100℃くらい高い温度で焼いている。そのためだるまよりも焼きがよく通り、瓦の吸水率が低くなった。瓦が水を吸わないということは、寒さにも強いし凍害にも強い(*8)。それに固いし割れにくい。だから、瓦の場合は温度を上げた方がいいに決まっているが、元が粘土だから、いくらでも焼くと収縮してしまい、瓦が小さくなってしまう。まあそのあたりに自然、限界はあるわけよ。

ガスでは、いぶしをかけるためマツ葉の代わりにブタン(*9)を使っている。窯が最高温度になったら、バーナーを切って生ガスを入れる。まきの場合は危険性はなかったが、ガスでは、生ガスが入っているところに火を入れたりすると爆発するから、これは恐ろしい。

だるまでは、窯の開けだちは300℃くらいあり、芋(いも)を放り込んだら焼き芋ができるので、子供らは喜んで食べていた。開けて1時間くらいして、100℃くらいに下がった時点で、『つかみ草履(ぞうり)』というわらで作った草履で瓦をつかんで窯から出していた。

現在のガス窯は、パレットを12個整とんして入れているので、それをリフトで出している。能率的だし楽だ。外に出したら、あとは自然に冷やすだけよ。」

エ 選別と荷造り

「淡路のような大きいところはコンピュータで選別するらしいが、菊間は、自分が一々眺めてみて、これは大丈夫だと思うものを出荷している。

だるまのときは、下段と上段で月とスッポンほどできが違っていた。下は、マツ葉のヤニが表面に着いて、銀色にピカピカ光るのが出るのに、一番上の4段目などは出たときから黒く光沢がない。それは素人でもすぐわかるほどで、これが欠点だった。それにだるまの場合はねじれがよく出ていた。ひどくねじれると、商品価値はないから、選別は、主に光沢とねじれ、いがみ(ひずみ)の2点に気をつけた。ほかにも、瓦どうしが接近しすぎていると、いぶしが入らなかったり、焼いた時に跡がついたりしているのもあって、だるまのときは目で見極める勘が大切だった。

ガスの場合は均一に焼けているので、そんなに手間はかからない。ガスでもやはり気にいらないのがあるので、100%は無理だが、95%くらいはいいものができている。ガスの場合でも、周囲はどうしても窯に熱をとられるから、やはり真ん中が一番いい。

選別が終わったら、あとは荷造り。昭和40年(1965年)くらいまではわら縄で手作業だったが、ビニールテープができ、今は結束機(けっそくき)で5枚ずつ荷造りできるようになっている。」

オ 瓦を焼き続けて

「だるまのときは、まきやマツ葉が完全に燃えきらず、素灰(すばい)(炭)になって残った。素灰は、花火の原料や家庭の燃料になるので、倉庫に貯蔵していたが、これが、夜、火事になることがあった。それでわたしらも夜中に親父から、『素灰見て来い。』と言われて、倉庫に行き、手を突っ込んでみて『よっしゃ。』と言って安気に寝たりしたこともあった。やはり恐ろしいのは火事だった。

今一番気を遣うのはガスの扱い。窯をたくとき、ガスが漏れているのに火を着けたら爆発する。だから、どのバーナーからも炎が出ているのを見届けないうちは、扉(とびら)を閉めないようにしている。その点だけは気を付けてないといけない。あとは、昔と比べて技術面などでも難しいというところはない。むしろ昔の方が、全部手でやっていたから、労力もすごかったし、難しかった。上手下手の差もなくなった。

わたしのところは、今、常雇(じょうやとい)の人が3人いる。それと家族従事者が4人。乾燥したり焼成したりするのは全部家族がやり、常雇の職人さんには、プレスをしたり、そのあと表面をへらで滑らかにして磨きをかけてもらったりしている。

だるまのころは、お正月には窯にもちなどをお供えして、お神酒(みき)をあげていた。菊間の瓦屋全体としては、火の神様ということで荒神(こうじん)さん(荒神社、写真2-2-11参照)をお祭りしており、今も正月4日と7月末と10月30日の年3回、組合員が寄ってお祭りをしている。個人では、荒神さんのお札などを窯の端に置いて拝んだりしている程度である。

わたしのところは、息子がもどってきてもう20年くらいになるが、後継者のいないところは1軒減り、2軒減りしているし、職人さんの方も後継者ができないので、平均年齢が高くなってきている。そのうち職人さんもいなくなるのではないかと思う。

淡路あたりでは粘土が豊富なので、大量生産している工場がたくさんあるが、菊間の場合は、これに押されて販路もせばまるし、しんどいところがある。それに今の若い大工さんは、新屋根材というふうなものを使うことが多くて、やっぱり仕事は少ない。わたしのところなどはあちこちにお得意さんがあるので、これまではまあまあ売れてきたけど、今のような簡単な屋根をやられたのでは、瓦屋はもうからんわい。」

*6:各工程での半製品については、一般にプレス(成形)前のものを「荒地」、プレス、乾燥後のものを「素地」とよぶが、

たとえば、プレス後、乾燥する前のものなどについては、はっきりとした呼称がない。したがって、本項では、呼称が明確

でないものは、便宜的に「瓦」と記すことにする。

*7:構造は、中央に瓦を焼く「焼成室」があり、その両側に燃料をたく「燃焼室」がある。燃焼室の両端にあるたき口から燃

料をくべて瓦を焼く2口たきの窯である。だるまがすわっているような格好からこの名がついたと考えられる。焰の使い方

から言えば、「昇焰窯」に分類される(②)。

*8:寒冷地では、瓦にしみこんだ水が寒さで凍って膨張し、瓦にひび割れを生じさせることがある。そこで、吸水性を除去す

るために釉薬をかけた瓦もつくられている。

*9:分子式C₄H₁₀。天然ガスの一成分として産する。また、石油精製の際の蒸留ガスに含まれ、液化石油ガス(LPG)の

一成分として、各種燃料に利用されている。

|

写真2-2-5 荒地づくり

真空土練機から出てくる荒地は瓦の大きさに1枚1枚自動的にカットされる。菊間瓦工業協同組合にて。平成9年10月撮影 |

写真2-2-7 移動式の乾燥棚に積まれた瓦

**さんの工場にて。平成9年10月撮影 |

写真2-2-8 復元されただるま窯(たき口方向)

「瓦のふるさと公園」にて。平成9年11月撮影 |

|

写真2-2-9 だるま窯で焼き上げられた瓦

各段の間には鉄の棒を、また、各瓦の間には「かましもん」が入れられている。右手前は「かましもん」がはずれて瓦同士が接している(「瓦のふるさと公園」の復元だるま窯)。平成9年11月撮影 |

写真2-2-11 荒神社

こま犬、灯籠も瓦製である。平成9年12月撮影 |

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索