データベース『えひめの記憶』

愛媛の技と匠(平成9年度)

(1)切れ味の技

**さん(喜多郡内子町城廻 昭和14年生まれ 58歳)

**さん(喜多郡内子町内子 昭和16年生まれ 56歳)

**さん(喜多郡内子町八日市 昭和4年生まれ 68歳)

精密切削工具の一つであるねじ切り工具の製造で、我が国において最も古い歴史を持つ会社の工場が、喜多(きた)郡内子(うちこ)町にある。

ア 製造の工程

この工場に勤務する**さんと**さんに、ねじ切り工具の製造工程の概略をうかがった。

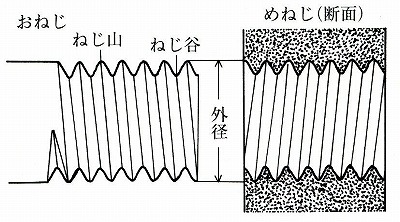

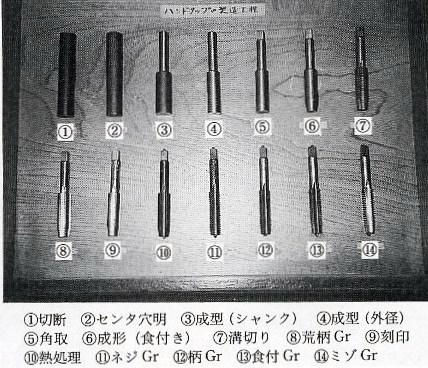

「ねじには、『おねじ(ボルトなど)』と『めねじ(ナットなど)』とがあります(図表4-2-2参照)。従って、それぞれを作るためのねじ切り工具が必要となります。そして、おねじ用のねじ切り工具がダイス(写真4-2-6参照)やチェーザ、また、めねじ用のねじ切り工具がタップ(口絵参照)ですが、ここでは、ハンドタップの製造工程の概略を説明します(写真4-2-7参照)。

① 切断

丸棒状原材料(炭素工具鋼、合金工具鋼など)を、鋸盤(のこばん)で規定の寸法に切断します。

② センタ穴明(あなあけ)

切断した原材料の両端側面に、旋盤(せんばん)(*2)に取り付けるためのセンタ穴をあけます。直角に取り付けられるよ

うに、穴は素材の中心部に垂直にあけられていなければなりません。ねじの出来具合の善し悪しを決定する大事な工程で

す。

以下の③、④、⑤を旋盤工程と言います。旋盤を動かすだけで、人の技術力はあまり必要とはされない工程です。

③ 成形(シャンク〔柄の部分〕)

シャンクを削りだします。

④ 成形(外径)

ねじ山やねじ谷を彫るための刃を作る部分となる外径を削りだします(図表4-2-2参照)。

⑤ 成形(食付き)

外径の端部を頂点の切れた円錐(すい)形に削ります。めねじ用下穴に食込みやすくするためです。ただし、現在の工程

では、この⑤と次の⑥の順序が逆になっています。

以下の⑥、⑦をフライス工程と言います。フライス(*3)の作製や取り付け角度など、微妙な調整が必要で、作業者の熟練の技が要求される技術的に最も難しい工程です。

⑥ 角取(かくとり)

シャンクの端部の上部を四角に削ります。

⑦ 溝切り

タップに切刃を設けるとともに、切りくずが詰まらないようにするための溝を掘ります。

⑧ 荒柄Gr(Grはグラインド〔研削〕の略)

③の成形で削りだしたシャンクの太さをさらに整えます。

⑨ 刻印

寸法、材質、メーカーマーク、等級数、JISマークなどを刻みます。

⑩ 熱処理

原材料を約1,200℃まで熱したのち、急に冷やします。加工しやすい硬さであった原材料に、タップにとってその生命と

も言える硬度を与える最も重要な工程です。

これ以後の工程は、ねじ切りのための刃を、砥(と)石によって研ぎ仕上げていく加工が中心で、現在では、ほぼ自動化されています。また、砥石は、ダイヤモンドの小さな粒を製造中のねじの山形に作り、それを高速で回転させて同形の砥石を作ります。

聞いたところによりますと、大正11年(1922年)の創業当時は、砥石で研削するための工作機械は外国製で非常に高価なため、工場に備えることができませんでした。もちろん、日本国内でそのような工作機械を製造している企業もありません。そこで、先程説明した工程とは違い、熱処理により原材料の硬さが増す以前にねじ山形を作ってしまい、熱処理以後は何も加工しないというやり方をしていたということです。確かに、この方法でもできないことはないのですが、高温で熱されて膨張しているものを急に冷やすと、熱する前の形状よりも収縮し、ひずみができるのです。このひずみを計算に入れた設計や削り方をしなければ、注文の規格どおりでない製品に仕上がります。ですから、創業当時は寸法の取り方に非常に苦労したそうです。

タップはねじ切り工具の一種ですから、まず第一に、切れ味が問題になります。また、工具の製作を注文してくるお客さんとしては、1個のタップでできるだけ多くのめねじを作りたいわけですから、刃物としてどれくらいの期間使用できるかという寿命も大きな問題になってきます。そして、この切れ味や寿命は、硬さや溝の切刃角度によって微妙に違ってくるのです。」

イ 工場と共に歩む

愛媛工場の設立当初からかかわっている**さんに、話をうかがった。

(ア)お国のために

「わたしは、旧内子町(*4)で生まれました。8歳で父と死別し、以後母の手一つで育てられました。昭和16年(1941年)に尋常高等小学校を卒業しましたが、当時の世相としては、『兵隊さんになって、お国のために働く。』というのがごく普通の考え方で、わたしも兵隊に志願するつもりでいたのです。しかし、これには母が反対しました。また、母一人を残して入隊するのもどんなものだろうかとも考え直したわたしは、地元で職を捜しておりました。ちょうどその時、東京で操業していたこの会社が、当時の社長の故郷である内子町内に工場を新設する計画を進めていました。それで、ここに就職したわけで、それは昭和17年のことでした。

就職したと言っても、まだ工場用地の買収が終わった段階で、工場らしい施設はなく、大部分は桑畑のままでした。そこで、わたしの最初の仕事は、新工場の建設でした。整地や施設の建築・工作機械の据え付けなど、なかなか大変でした(写真4-2-8参照)。

当時、内子町内には内子高等実科女学校(現在の愛媛県立内子高等学校)があり、昭和19年3月に女子勤労挺身隊が結成され、同年10月から彼女たちが工場にきていました。そのころ工場は、海軍航空本部示達工場となっていましたので、24時間操業で忙しい時期でした。また、戦局が激しくなっているころの操業ですから、いろいろと大変でした。例えば、敵機来襲を告げる空襲警報が出ると、さすがにこの時は機械を止めて、工員は防空壕(ごう)に逃げ込みました。しかし、『敵機がこちら方面に向かってきているから注意せよ。』という警戒警報でしたら、そのまま操業していました。夜間の場合だと、明かりが外に漏れないように窓に暗幕を張りました。

当時の、わたしも含めた従業員や挺身隊の彼女たちには、能率よく仕事をしようとか、いい製品を作ろうとかいうことよりも、お国のためにみんなが一生懸命で働いているのだから、軍需工場に勤労することで、少しは自分もお国のために役立っているという思いの方が強かったように思います。ですから、終戦の玉音(ぎょくおん)放送を聞いた時、聞こえてくる言葉の意味は十分には分からないながらも、どうも戦争に負けたらしいという雰囲気は感じられ、なぜだか涙が出ました。『日本は戦争に負けないという思いがあったからこそ、一生懸命に頑張ってこられた。それが負けた。自分が頑張ってきたことは何だったのか。』今振り返ると、そういう思いの涙だったような気がします。

終戦後は、『死んでしまったら、もう息は吹き返さない。しかし、体力は十分でなくても、生きてさえいれば、また再びよみがえることができる。だから、工場の灯は消さない。細々ながらでも操業を続ければいいではないか。』という社長の考えで、10人くらいの従業員で工場を守ってきました。」

(イ)技術を盗む

「昭和18年(1943年)、工場設備がほぼ整い、職人さんたちも何人か東京から引き上げてきて、操業が始まったのですが、そのころのわたしの主な仕事は、フライス盤を使う工程でした。フライス盤で、まっすぐではなくよじれた溝を切る作業は技術を要し、熟練工員が担当していましたので、それを初めて担当するわたしにとっては、やり方が分かりません。そこで、彼らに尋ねてみるのですが、教えてくれません。というのは、自分だけが特殊技術を身につけているから、工場内での自分の存在価値があり、それに見合うだけの給料をもらえるのです。従って、その特殊技術を他人に教えるということは、自分の価値を自分で下げることになるのです。

フライス盤の基本の動きは、フライスが回転しながら横に移動して材料を削るというものです。この回転と横移動との二つの動きは、歯車で連動していて、歯車のつなぎ方で、何回転すればどれだけ横に移動するかが決まるようになっています。フライスの回転が少なくて横移動が速ければ、面の削られ方は粗くなり、逆に、回転が多くて横移動が遅ければ、面の削られ方は細かくなるわけです。この歯車の組み合わせ方も、先程の溝の切り方と同様に職人の『企業秘密』ですから、教えてはもらえません。それでは、どうやって技術を習得するのかといいますと、言葉は悪いですが、『技術を盗む』しかないんです。例えば、先輩の職人が仕事を終えて帰ったあと、その人が今まで使っていたフライス盤に行って、歯車の組み合わせ方などを観察するのです。しかし、こうした仕方では、技術の習得に多くの時間が費やされ、一人前の職人がなかなか育たず、工場の経営者の立場からすれば非能率です。ですから、現在の工場では、新人社員をできるだけ早く戦力に育て上げるために、技術を徹底的に教え込みます。

また現在の社員は、かつては熟練の技が必要とされた作業でも、簡単にこなすことができます。それは、現在の社員の技術力が向上したからではありません。その人が操作するフライス盤などの工作機械の性能が格段に進歩したためです。ですから、かつてのようにねじ切り工具の製造過程全体を理解していなくても、工作機械の操作方法だけ知っていれば、申し分のない製品を作ることができるのです。」

(ウ)消えゆく職人の技

「かつては、旋盤やフライス盤を担当する職人は、それらに使われる刃を、使い勝手のいいように、自分で研いでいました。だから、同じような作業をしても、Aさんが使っている刃とBさんが使っている刃は、研ぎ方が違うのです。研ぎ方が違うと、切れ味や切れるスピード、さらには出来上がった製品の質が違ってきます。このように、かつては、作業の中に、個人の技量を生かすことのできる余地が残されていました。この余地が、いわゆる職人の技といわれるものでした。しかし、このような状態は、工場全体で考えると、効率が悪いといわれるようになりました。どの刃も同じ研ぎ方にすれば、だれが作業をしても同じ質の製品ができ、そしてそうすることが、会社の利益向上につながると考えられるようになったのです。これは、ある一面ではそのとおりなんです。しかし、もう一面では、個人の技量を生かすことのできる余地がなくなったため、工場から職人が次第に消えていくことにもなったわけです。」

さらに**さんは、工場への思いを次のように語り、話を結んだ。

「最近、この内子の町並みに代表されるように、古いものに対する再評価が盛んになってきています。こうした傾向は、それなりに意味があっていいことだとは思います。しかし、わたしが従事している製造業に関しては、古い技術に固執していたのでは、企業として生存競争に生き残っていけないというのが現実です。

15歳でこの職場に入り、現在までお世話になっています。いろいろと苦労もしましたが、いい人生を送れたのではないかと思います。また、人生の大半を過ごした工場ですから、わたしごときがとやかく言うことではないのかもしれませんが、いつまでもいろいろな事が気に掛かります。」

ウ ねじの今後

ねじの今後について、再び**さんと**さんにうかがった。

「ねじは、兵器製造の部品にも使われますので、特に戦争中においては、最高の軍事機密でした。各国が独自にねじ山の角度の規格を作り、自国製の兵器には自国製のねじしか合わないようにしておりました。そうしておけば、他国に自国製の兵器の修理や改良をされる危険性が低くなりますからね。ねじ製造にはこうした歴史がありますので、規格は次第に統一はされてきてはいますが、現在でもまだ各国でばらつきがあります。

最近になって、この業界にも変化が訪れてきています。例えば、水道管やガス管など、外に漏れ出してはまずい物を通す管を直角につなぐ場合、その連結部分に使用する部品のねじは、円錐状に切られていて、ある程度締めれば、そこで完全にかみ合って透き間なく固定されるようになっています。これをテーパーねじと言い、わたしたちは、主にこのねじを製作してきました。しかし最近では、水道管やガス管などにポリエチレン製のものが多く使われるようになってきました。それは、従来のものより重量が軽く、かつ地震などの衝撃に対しても、ひびが入ったりつぶれたりしにくく、さらには酸や塩分による腐食にも強いからです。そして、このような管の結合の仕方は、ねじではなくて、融着(ゆうちゃく)という、お互いを溶かし合って連結する方法が取られています。また、造船にしましても、以前は鉄板をねじで止めていましたが、今は溶接で止めています。接合部分に次第にねじが使われなくなってきていることは事実です。大げさに言えば、世の中からねじが消えつつあるということですね。

このように、ねじを取り巻く環境には厳しいものがありますが、長年培ってきた技術力を武器に、新しい製品の開発を行い、この内子の町と共に発展していけれたらと思っています。」

*2:工作機械の一種。加工すべき物を主軸に取り付けて回転させ、刃物をあてて表面を削り取って加工する。

*3:外周に多数の切刃をもち、回転しながら切削を行う工具のこと。これを用いて、平面や側面・溝・歯車などの加工を行う

工作機械をフライス盤という。

*4:現在の内子町は、昭和30年(1955年)に内子町・満穂村・立川村・五城村・大瀬村・村前村が合体してできた。

|

図表4-2-2 ねじ各部の名称 |

写真4-2-6 ダイス

中央の輝いている部分が刃。平成9年6月撮影 |

写真4-2-7 ハンドタップの製造工程 平成9年6月撮影 |

|

写真4-2-8 工場内風景(部分)

建物は設立当初のもの。平成9年6月撮影 |

えひめの記憶 キーワード検索

えひめの記憶 キーワード検索